A Nuvolento, in provincia di Brescia, la Società Agricola Soniga di Giacomelli W.O.E. & Co rappresenta un esempio concreto di come l’allevamento di bovine da latte possa evolvere integrando produzione zootecnica, gestione efficiente dei reflui ed energia rinnovabile. Un percorso costruito nel tempo, con una forte impronta familiare e una visione orientata al futuro.

Un’azienda familiare cresciuta nel tempo

L’azienda è oggi condotta da Alberto Giacomelli e dal cugino Diego, in società con i rispettivi padri, zii e collaboratori. “Questa stalla è stata realizzata dai miei padri e dai miei zii – racconta Alberto – la parte più vecchia risale al 1980. La storia aziendale, però, affonda le radici ancora più indietro, con mio nonno come primo fondatore, per poi svilupparsi attraverso le generazioni successive”.

Il primo insediamento a Prevalle risale al 1981, quando l’azienda contava appena 24 vacche. Da allora sono passati 44 anni, durante i quali la struttura si è ampliata progressivamente.

Racconta l’allevatore: “Nel 2000 è stata costruita la stalla principale, che oggi ospita circa 500 capi, mentre la vitellaia – dedicata ai vitelli dai 3 ai 15 mesi – è stata realizzata circa nove anni fa ed è la parte più recente del complesso. Attualmente l’azienda conta 710 bovine, di cui 650 in lattazione, con una consistenza complessiva che, considerando anche la rimonta, arriva a circa 1.500 capi. La scelta aziendale è quella della rimonta interna completa, senza acquisto di animali dall’esterno”.

“Produciamo quasi tutti gli alimenti in azienda – spiega Alberto Giacomelli – ad eccezione del mais granella e di una parte della medica. Le colture principali sono mais, sorgo, frumento e prati stabili, con un progressivo aumento della medica negli ultimi anni”. Un’organizzazione che punta all’autosufficienza e che ha posto le basi per un passo ulteriore: la valorizzazione energetica dei reflui zootecnici.

Latte, territorio e autosufficienza foraggera

Il latte prodotto viene conferito a Garda Latte, cooperativa di cui l’azienda è socia (il presidente è Walter Giacomelli, co-titolare dell’azienda, ndr), destinato alla trasformazione in formaggi come Grana Padano e Provolone. La base produttiva è supportata da circa 200 ettari di terreni, sui quali vengono coltivate prevalentemente le materie prime per l’alimentazione della mandria.

Il biogas come naturale evoluzione dell’allevamento

Tutto il refluo prodotto dall’allevamento confluisce oggi in un impianto di biogas, realizzato “chiavi in mano” dalla ditta BST srl, da 300 kW, entrato in funzione il 10 luglio 2024. Si tratta di un impianto di cogenerazione alimentato esclusivamente da reflui aziendali, senza l’utilizzo di colture dedicate.

“L’impianto utilizza il liquame proveniente dalla stalla delle vacche da latte, dalla stalla con gli animali da rimonta e dalla vitellaia, integrato quotidianamente con una piccola quantità di letame”, spiega Alberto Giacomelli.

“Il refluo viene convogliato in una prevasca di miscelazione e quindi inviato ai digestori, in un sistema completamente integrato con la stalla. Il refluo arriva fresco più volte al giorno – sottolinea – in questo modo si evita la dispersione di metano e ammoniaca, migliorando anche il benessere degli animali in stalla”.

A illustrare nel dettaglio il funzionamento dell’impianto è Edoardo Zaffignani, responsabile commerciale di BST srl: “L’impianto è composto da due digestori identici, digestore primario e post-digestore, ciascuno con una capacità di circa 2.800 m³, per un volume totale di 5.600 m³. Con una alimentazione giornaliera di 110-120 m³, il tempo di ritenzione idraulica supera i 40 giorni, valore eccezionale per il trattamento del liquame bovino”.

Una delle peculiarità dell’impianto è la realizzazione delle vasche interamente in acciaio inox: acciaio 304 per le parti strutturali e acciaio 316 rinforzato al titanio per le superfici a contatto con il biogas, un ambiente altamente corrosivo. Una scelta che riduce i costi di manutenzione e garantisce una maggiore durata nel tempo.

Il cuore energetico dell’impianto è un cogeneratore Geneo, altamente insonorizzato e motorizzato MAN Elektro Hagl da 300 kW, caratterizzato da consumi particolarmente contenuti, con una media di circa 135 m³/h di biogas.

Energia elettrica, calore e automazione

Il biogas prodotto viene raccolto nelle cupole gasometriche, raffreddato per la deumidificazione, filtrato tramite carboni attivi per la rimozione dell’idrogeno solforato e infine inviato al motore di cogenerazione.

L’energia elettrica viene ceduta al Gse (Gestore dei servizi energetici), mentre quella termica viene recuperata per il riscaldamento dei digestori e per le utenze aziendali: acqua calda per la sala di mungitura, abbeveraggi e servizi interni, con temperature di circa 78–79 °C.

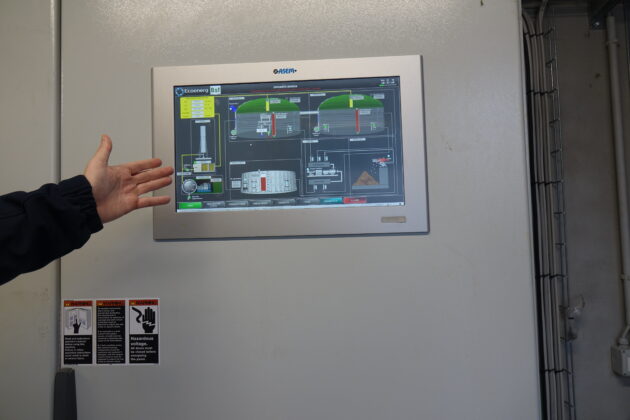

La gestione dell’impianto è altamente automatizzata e avviene da una centrale di comando che consente il monitoraggio continuo di tutti i parametri operativi. “La gestione quotidiana richiede circa 20 minuti al giorno – precisano Alberto Giacomelli ed Edoardo Zaffignani – mentre il sistema lavora 24 ore su 24, tutti i giorni dell’anno”.

Dopo la digestione anaerobica, il digestato viene separato in frazione liquida e solida. La parte liquida, praticamente priva di odori, viene stoccata e utilizzata come fertilizzante, mentre la frazione solida viene destinata principalmente ai prati stabili. Dal punto di vista agronomico, il digestato rappresenta un valore aggiunto: apporta azoto in forma ammoniacale, facilmente assimilabile dalle piante, sostanza organica e una quota interessante di zolfo, utile per migliorare la resistenza delle colture agli stress termici.

L’interramento entro 24 ore, come previsto dalla normativa, consente di ridurre le perdite di azoto e migliorare l’efficienza fertilizzante. “Negli ultimi anni abbiamo notato rese più elevate e terreni più strutturati”, conferma Alberto Giacomelli.

Un investimento strategico per il futuro

Il progetto dell’impianto è nato nel 2022 e autorizzato alla costruzione, sempre da BST, nel 2023, con l’entrata in esercizio a luglio 2024. Un investimento importante, ma strategico.

Oltre a garantire una fonte di reddito stabile e programmabile, il biogas permette all’azienda di chiudere il ciclo dei reflui “a metro zero”, riducendo emissioni, odori e impatto ambientale.

Per la Società Agricola Soniga di Giacomelli W.O.E. & Co, il biogas non è solo una tecnologia, ma una naturale evoluzione di un allevamento moderno, efficiente e profondamente legato al territorio.