La mungitura automatica può essere considerata un’innovazione rivoluzionaria per l’allevamento della bovina da latte. Il passaggio dalla mungitura convenzionale a quella automatica, infatti, ha comportato grandi cambiamenti per l’allevatore e per gli animali, introducendo un nuovo concetto di gestione della mandria. Sono profondamente mutate, infatti, sia le routine di lavoro dell’uomo sia quelle comportamentali degli animali, alcune operazioni sono state eliminate, altre sono state modificate e adattate al nuovo sistema di mungitura, mentre attività che non esistevano sono divenute necessarie.

Tra gli aspetti operativi più importanti connessi all’introduzione del robot di mungitura vi sono senz’altro il cambiamento della natura del lavoro, con la componente concettuale che sovrasta quella manuale, e il controllo degli animali su base individuale, mediato da specifici sensori. I sistemi automatici di mungitura o Ams (dall’inglese Automatic Milking System) permettono di controllare la frequenza di mungitura della singola bovina in funzione del livello produttivo e dello stadio di lattazione, senza incorrere in costi del lavoro aggiuntivi.

Inoltre, a parità di tutti gli altri fattori, è noto che bovine munte più frequentemente nel corso di una lattazione producono generalmente più latte rispetto a quelle sottoposte alla doppia mungitura.

Tutti questi aspetti offrono dei possibili vantaggi, aprendo nuove sfide, anche se non vanno dimenticate potenziali criticità. L’investimento iniziale per un Ams, infatti, potrebbe essere maggiore rispetto a quello necessario per un sistema convenzionale e la vita utile potrebbe essere inferiore. Pertanto, nel decidere se investire in un sistema automatico o convenzionale, gli allevatori dovrebbero valutare attentamente i benefici attesi (in primis la riduzione del fabbisogno di manodopera) conseguenti all’introduzione di un Ams, rispetto al solo aumento dei costi fissi. Così come sarebbe necessaria un’accurata analisi dei costi variabili, inclusi i costi energetici legati al funzionamento del robot di mungitura, considerando che il consumo di energia elettrica è una delle voci di bilancio più difficilmente controllabile, e che varia in media tra il 35 e il 40% dei costi operativi totali dell’Ams su base annuale.

Verso una maggiore produzione

Ad oggi nel mondo sono installati circa 45mila sistemi automatici di mungitura, di cui oltre 700 in Italia, e questo numero è destinato a crescere nei prossimi anni nel contesto di una generale tendenza all’automazione della stalla da latte.

D’altro canto, con la rimozione delle quote latte avvenuta nel 2015, è verosimile che nel breve periodo si tenderà a incrementare la produzione di latte per azienda, generando un’ulteriore contrazione del prezzo del latte alla stalla.

Pertanto, gli allevatori devono focalizzare sempre più la loro attenzione sul controllo dei costi del processo di mungitura e sull’uso efficiente dell’energia per migliorare la sostenibilità economica di questa importante fase. Avere ben presenti i consumi energetici degli Ams, quindi, è essenziale per raggiungere questi obiettivi.

Analisi su quattro aziende

Considerando che l’energia consumata da un Ams dipende da molti fattori, tra cui la generazione di appartenenza (siamo ormai alla quarta/quinta generazione di robot), le configurazioni e le impostazioni della macchina, nonché le condizioni operative, il gruppo di ricerca del dipartimento di Scienze veterinarie per la salute, la produzione animale e la sicurezza alimentare e del dipartimento di Scienze agrarie e ambientali – produzione, territorio, agroenergia, dell’ Università degli studi di Milano ha voluto investigare il consumo elettrico di due generazioni successive di Ams installati in aziende da latte del nord Italia, caratterizzate da contesti operativi diversi.

Lo studio è avvenuto in quattro aziende di bovine da latte di razza Frisona nel nord Italia in cui sono installati sistemi di mungitura automatici Astronaut Lely (Lely Holding, Maassluis, the Netherlands) appartenenti a diverse generazioni e con differenti configurazioni.

Nello specifico l’azienda 1 è dotata di un sistema A3 Next a singolo stallo (figura 1) con 61 capi in mungitura, l’azienda 2 possiede un sistema A4 con un’unità centrale e un’unità di mungitura (figura 2) che serve 68 bovine, mentre nelle aziende 3 e 4 l’unità centrale dell’A4 controlla due unità di mungitura, per un totale di 117 animali in entrambe le realtà.

Tutti i sistemi sono equipaggiati con il Pura system per la disinfezione a vapore (circa 150°C) dei prendicapezzoli tra due mungiture successive, sebbene nell’azienda 4 fosse stato disabilitato.

In tutte le aziende viene applicato uno schema a circolazione libera degli animali.

In tabella 1 sono riportate le principali caratteristiche dei sistemi analizzati.

Cosa è stato misurato

Durante lo studio, sono state misurate: potenza elettrica assorbita ed energia elettrica utilizzata.

La potenza elettrica assorbita (kW) da ogni sistema automatico di mungitura è stata ottenuta sommando le potenze elettriche assorbite da:

- unità di mungitura, che include le pompe del vuoto e del latte, i dispositivi elettrici ed elettronici, i diversi attuatori, il riscaldatore dell’acqua di lavaggio, il sistema per la disinfezione a vapore dei prendicapezzoli;

- compressore dell’aria, necessario per l’apertura/chiusura dei cancelli di ingresso e uscita dello stallo di mungitura e per movimentare il braccio robotizzato.

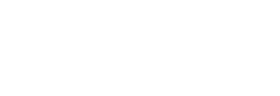

Le grandezze elettriche sono state misurate grazie a due multimetri in grado di registrare potenza ed energia assorbita collegati ai quadri elettrici rispettivamente dell’Ams e del compressore dell’aria (figura 3). Il periodo di misura è stato di 24 ore per ciascun sistema, utilizzando una frequenza di campionamento di 0,2 Hz (1 campione ogni 5 s).

Moltiplicando la potenza assorbita per il tempo in cui questo assorbimento si è realizzato e dividendo tale prodotto per il numero di campionamenti eseguiti nelle 24 ore, è stata calcolata l’energia elettrica utilizzata (kWh) giornalmente dall’unità di mungitura e dal compressore dell’aria. La loro somma, infine, ha permesso di calcolare l’energia elettrica utilizzata giornalmente da ogni Ams coinvolto nella prova.

Per ogni Ams sono stati calcolati i seguenti consumi di energia elettrica: consumo giornaliero (kWh/AMS); consumo giornaliero per capo (kWh/bovina); consumo per mungitura (k.Wh/mungitura); consumo per 100 l di latte (kWh/100 l).

Risultati

Le prestazioni delle stazioni robotizzate analizzate sono riassunte in tabella 2, mentre i relativi consumi giornalieri di energia elettrica per capo, mungitura e 100 l di latte munto sono riepilogati in tabella 3. Il sistema A3 Next installato nell’azienda 1 ha mostrato un consumo giornaliero complessivo di energia elettrica (unità di mungitura + compressore d’aria) di oltre il 33% superiore a quanto fatto registrare dall’A4 a singola unità di mungitura, presente nell’azienda 2 (60,4 vs 45,4 kWh) (figura 4). Questa differenza è imputabile principalmente al compressore a vite utilizzato nell’A3 Next che risultava sovradimensionato rispetto alle reali necessità dell’azienda e, comunque, era già in partenza meno efficiente del compressore a spirale impiegato nel sistema A4. Il consumo giornaliero di elettricità dei due compressori d’aria rappresentava infatti quasi il 67% e circa il 37% del consumo giornaliero complessivo di elettricità registrato rispettivamente nell’A3 Next dell’azienda 1 e nell’A4 a singola unità di mungitura dell’azienda 2.

L’unità di mungitura del sistema A4 ha mostrato un consumo giornaliero di elettricità di quasi 29 kWh a fronte dei 20 kWh del sistema A3. La differenza potrebbe essere imputabile principalmente al braccio robotizzato, i cui movimenti orizzontali nell’A4 sono realizzati mediante un azionamento elettrico mentre nell’A3 Next l’azionamento è pneumatico, e alla pompa del vuoto che nell’A4 è azionata da un motore elettrico con potenza del 15% superiore (1,3 vs. 1,1 kWh) rispetto all’A3 Next. Complessivamente i consumi di elettricità per bovina munta, mungitura e 100 l di latte sono risultati di 0,99, 0,33 e 2,44 kWh per il sistema A3 Next e di 0,67, 0,24 e 2,07 kWh per il sistema A4 a singola unità di mungitura (tabella 3).

Relativamente ai sistemi A4 con due unità di mungitura, i consumi di energia elettrica complessivamente registrati nelle 24 ore sono risultati pari a 68,8 kWh nell’azienda 3 e a 81,3 kWh nell’azienda 4 (figura 1). In questo caso, mentre i consumi dei compressori d’aria sono risultati simili (32,1 kWh nell’azienda 3 e 29,8 kWh nell’azienda 4), è stata riscontrata una differenza di quasi il 29% nel consumo delle unità di mungitura (36,7 kWh nell’azienda 3 e 51,5 kWh nell’azienda 4), pur avendo i due sistemi prestazioni comparabili in termini di animali munti, mungiture giornaliere e produzione giornaliera (tabella 2). Questa differenza è imputabile alla diversa gestione della pulizia dei prendicapezzoli tra due mungiture successive.

Nell’azienda 4, dove sono stati registrati i maggiori consumi di elettricità, infatti, il sistema per la disinfezione a vapore (150 °C) delle tettarelle (Pura sytem) era operativo, mentre nell’azienda 3 era stato disabilitato dall’allevatore, limitando la pulizia dei prendicapezzoli tra due mungiture successive all’uso di sola acqua. Questa scelta, pur comportando un significativo risparmio energetico, potrebbe rivelarsi un boomerang sotto il profilo igienico sanitario comportando potenzialmente un incremento delle infezioni intramammarie (Imi) cui corrispondono maggiori costi veterinari, calo delle produzioni e peggioramento della qualità del latte. I maggiori consumi giornalieri di elettricità osservati nell’azienda 4, potrebbero essere dovuti anche a un tempo visita box di circa il 17% superiore a quanto riscontrato nell’azienda 3 (7,1 vs 5,8 min).

Complessivamente i consumi di elettricità per bovina munta, mungitura e 100 l di latte sono risultati di 0,59, 0,21 e 1,80 kWh presso l’azienda 3, mentre all’azienda 4 sono risultati rispettivamente di 0,67, 0,24 e 2,07 kWh (tabella 3).

I risultati conseguiti in questa prova di campo evidenziano che i consumi di elettricità degli Ams sono condizionati principalmente dagli aspetti gestionali come l’uso del sistema per la disinfezione a vapore dei prendicapezzoli, la scelta di un compressore efficiente e correttamente dimensionato per l’apertura/chiusura dei cancelli di ingresso e uscita dello stallo di mungitura e per la movimentazione del braccio robotizzato, piuttosto che dalle caratteristiche e dall’architettura della macchina.

1 Dipartimento di Scienze veterinarie per la salute, la produzione animale e la sicurezza alimentare, Università degli studi di Milano.

2 Dipartimento di Scienze agrarie e ambientali – produzione, territorio, agroenergia, Università degli studi di Milano.

L’articolo completo di grafico e tabelle è pubblicato su Informatore Zootecnico n. 17/2016

L’edicola di Informatore Zootecnico